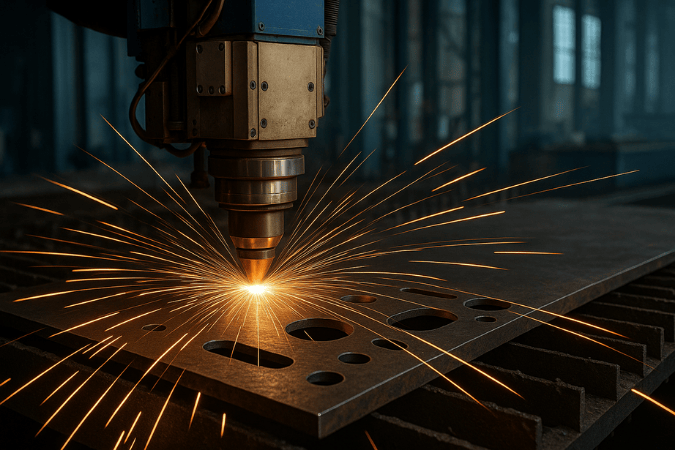

Wie sich die Fertigung durch Licht verändert – ein technologischer Überblick

Ob Edelstahl, Aluminium, Kunststoff oder Holz – kaum ein Werkstoff, der sich nicht präzise und effizient mit einem Laser bearbeiten lässt. Was früher aufwendige mechanische Prozesse erforderte, geschieht heute mit Lichtgeschwindigkeit: Das Laserschneiden hat sich zu einem Schlüsselverfahren moderner Fertigung entwickelt. Seine Anwendungsbreite reicht von industriellen Großanlagen bis hin zu kleinen Werkstätten im Handwerk. Der große Vorteil liegt in der enormen Präzision, die mit minimalem Materialverlust und hoher Wiederholgenauigkeit einhergeht. Kein anderes Verfahren bietet vergleichbare Schnittkantenqualität bei gleichzeitig so hoher Flexibilität.

Gleichzeitig steht Laserschneiden exemplarisch für eine zunehmende Digitalisierung in der Produktionswelt. Statt manueller Maschinenbedienung genügt ein digitaler Entwurf, der direkt an die Maschine übergeben wird. Die Integration in CAD/CAM-Systeme erlaubt es, komplexe Geometrien direkt in Schnittbewegungen umzusetzen – ohne zusätzliche Werkzeuge oder lange Rüstzeiten. Gerade für Branchen mit hoher Individualisierung oder kurzen Innovationszyklen ist das ein entscheidender Wettbewerbsvorteil.

„Laserschneiden auf dem Vormarsch: Präzisionstechnologie für Industrie und Handwerk“ ist längst mehr als ein Trendbegriff – es ist Realität in Werkhallen, Blechzentren und Produktentwicklungen. Digitale Fertigung trifft hier auf gebündelte Lichtenergie und schafft eine Qualität, die sich in Wirtschaftlichkeit, Nachhaltigkeit und Flexibilität auszahlt. Wer heute auf moderne Schneidverfahren setzt, entscheidet sich nicht nur für technische Präzision, sondern für eine komplett neue Form industrieller Intelligenz.

Immer mehr Unternehmen entscheiden sich deshalb, Laserteile online zu bestellen. Mit wenigen Klicks lassen sich CAD-Dateien hochladen, passende Materialien auswählen und individuelle Fertigungslösungen direkt beauftragen – ganz ohne eigene Maschinen oder aufwendige Angebotsprozesse. Das ermöglicht sowohl KMU als auch Großkonzernen, flexibel auf Marktveränderungen zu reagieren und hochqualitative Teile in kürzester Zeit zu erhalten.

Wo Laserschneiden zum Gamechanger wird – Praxisanwendungen und Branchenvielfalt

Die Anwendungsmöglichkeiten des Laserschneidens sind so vielfältig wie die Branchen selbst. In der Automobilindustrie werden Trägerplatten, Hitzeschilde und Verkleidungselemente mit hoher Wiederholgenauigkeit gefertigt. In der Architektur entstehen filigrane Fassadenelemente oder dekorative Metallarbeiten. Und im Maschinenbau erlaubt das Verfahren die Bearbeitung von hochfesten Materialien mit engen Toleranzen – oft im Zusammenspiel mit Biege-, Schweiß- oder Montageprozessen.

Besonders im Bereich Prototyping hat sich Laserschneiden etabliert. Hier zählt jeder Tag, jede Optimierungsschleife. Konstrukteure benötigen innerhalb kürzester Zeit passgenaue Teile, um Funktion und Design real zu testen. Laserschneiden liefert hier nicht nur Geschwindigkeit, sondern auch gestalterische Freiheit. Kleinere Losgrößen, wechselnde Geometrien oder komplexe Konturen stellen kein Problem dar – sie sind vielmehr eine Stärke des Verfahrens.

„Das Laserschneiden verbindet digitale Planung mit physischer Präzision – und schafft damit eine Brücke zwischen Entwurf und Realität, die effizienter kaum sein könnte.“

Auch das Handwerk profitiert massiv vom technologischen Fortschritt. Während früher Fräsmaschinen oder Stanzgeräte den Ton angaben, kann heute ein einzelnes Lasersystem verschiedene Materialien und Aufgaben abdecken – vom Schneiden über Gravieren bis zum Markieren. Das spart Platz, Zeit und Wartungskosten. Darüber hinaus ermöglicht die einfache Programmierung auch Nicht-Ingenieuren einen produktiven Einstieg in die CNC-basierte Fertigung. Gerade im Metallbau, im Möbelhandwerk oder bei Schilderherstellern entstehen so ganz neue Geschäftsmodelle.

Typische Einsatzfelder im Überblick:

- Automotive: Strukturteile, Designverkleidungen, Prototypen

- Maschinenbau: Flanschplatten, Geräteverkleidungen, Rahmenkonstruktionen

- Medizintechnik: Edelstahl-Komponenten, chirurgische Instrumente

- Bauwesen: Trägerplatten, Fassadenelemente, Verbindungsteile

- Handwerk: Werbeschilder, Möbelteile, individuelle Einzelstücke

Der technologische Vorsprung zeigt sich auch in der Serienfertigung. Hier sorgt Laserschneiden durch hohe Automatisierung für konstant kurze Taktzeiten, minimale Ausschussraten und eine skalierbare Produktion. Die Vernetzung mit Logistiksystemen und Materiallagern ermöglicht durchgängige Industrie-4.0-Prozesse – von der Bestellung bis zur Auslieferung.

Technische Präzision trifft Materialvielfalt – was moderne Lasersysteme leisten

Die beeindruckende Präzision des Laserschneidens basiert auf dem perfekten Zusammenspiel zwischen hochentwickelter Lasertechnologie und computergestützter Steuerung. Moderne Systeme – sei es CO₂-, Faser- oder Diodenlaser – arbeiten mit fokussierten Lichtstrahlen, die auf winzige Durchmesser konzentriert werden. Dadurch entsteht eine enorme Energiedichte, die selbst harte Werkstoffe präzise schneidet. Diese Technologie erlaubt es, Bauteile mit engsten Toleranzen und nahezu gratfreien Kanten zu fertigen – ohne die Notwendigkeit einer aufwendigen Nachbearbeitung.

Ein zentrales Merkmal moderner Laserschneidsysteme ist ihre Flexibilität. Unterschiedliche Materialien, Dicken und Konturen lassen sich innerhalb kürzester Zeit bearbeiten. Die Umrüstung auf andere Materialtypen ist denkbar einfach, da keine physischen Werkzeuge gewechselt werden müssen – ein klarer Vorteil gegenüber konventionellen Schneidverfahren wie Stanzen oder Fräsen. Besonders für Unternehmen mit variierenden Produktserien oder wechselnden Designs ist das ein unschätzbarer Effizienzgewinn.

Folgende Tabelle gibt einen Überblick über Materialien, Lasertypen und typische Einsatzbereiche:

| Werkstoff | Geeigneter Lasertyp | Typische Anwendung |

| Edelstahl, Stahl | Faserlaser | Maschinen- & Fahrzeugbau, Medizintechnik |

| Aluminium | Faserlaser | Luftfahrt, Gehäusebau, Elektronik |

| Acrylglas | CO₂-Laser | Werbetechnik, Möbelindustrie |

| Holz, MDF | CO₂-Laser | Möbel, Innenausbau, Dekoration |

| Kunststoffe | CO₂-/Faserlaser | Verpackungen, Elektronik, Designobjekte |

Durch moderne Steuerungstechnik werden Lasersysteme zudem immer intelligenter. Maschinen können heute selbstständig Materialdicken erkennen, automatisch Fokus und Schnittgeschwindigkeit anpassen und sogar in Echtzeit Qualitätskontrollen durchführen. In Verbindung mit CAD-Software und Nesting-Algorithmen lassen sich ganze Blechtafeln optimal ausnutzen – was sowohl wirtschaftlich als auch ökologisch sinnvoll ist.

Grenzen, Herausforderungen und Lösungsansätze

So leistungsfähig das Laserschneiden auch ist, es gibt – wie bei jeder Technologie – bestimmte physikalische und wirtschaftliche Grenzen. Eine der größten Herausforderungen ist die Verarbeitung von reflektierenden Metallen wie Kupfer oder Messing. Diese Materialien können den Laserstrahl zurückwerfen, was die Prozesssicherheit beeinträchtigt oder die Laserquelle beschädigen kann. Moderne Maschinen begegnen diesem Problem mit speziellen Wellenlängen und adaptiver Leistungssteuerung – dennoch bleibt es ein kritischer Punkt im industriellen Einsatz.

Ein weiteres Thema ist die Begrenzung der Materialdicke. Während dünne Bleche problemlos und extrem schnell geschnitten werden können, erfordern dickere Platten höhere Laserleistungen, langsamere Schnittgeschwindigkeiten und unter Umständen zusätzliche Prozesshilfen wie Gase oder Vorheizungen. Auch hier entwickeln sich die Systeme weiter – etwa durch Multi-Kilowatt-Faserlaser oder hybride Laserköpfe, die sich automatisch auf unterschiedliche Anforderungen einstellen können.

Nicht zuletzt stellt die Investition in Laserschneidtechnik eine große Hürde dar – insbesondere für kleinere Betriebe. Die Anschaffungskosten für eine industrielle Laserschneidanlage inklusive Absaugung, Steuerung und Infrastruktur können schnell im sechsstelligen Bereich liegen. Hinzu kommen Wartung, Schulung und Energieverbrauch. Viele Unternehmen umgehen diese Einstiegshürde, indem sie auf spezialisierte Dienstleister oder Online-Plattformen zurückgreifen – eine Strategie, die sich als äußerst effizient erwiesen hat.

Typische Herausforderungen auf einen Blick:

- Hohe Investitionskosten für eigene Maschinen

- Reflexionsprobleme bei bestimmten Metallen

- Begrenzte Schnitttiefe bei sehr dicken Werkstoffen

- Sicherheitsanforderungen bei Hochleistungslasern

- Abhängigkeit von qualifiziertem Fachpersonal

Doch die Vorteile überwiegen deutlich: Wer in Lasertechnologie investiert – sei es durch eigene Anlagen oder durch die Zusammenarbeit mit externen Partnern – profitiert von Qualität, Wiederholbarkeit, Materialeffizienz und Zukunftssicherheit. Die kontinuierliche Weiterentwicklung der Lasersysteme sorgt dafür, dass bestehende Grenzen immer weiter verschoben werden.

Zukunft mit Lichtgeschwindigkeit – wohin sich das Laserschneiden entwickelt

Die technologische Entwicklung beim Laserschneiden steht keineswegs still – im Gegenteil: Die Branche erlebt aktuell eine Innovationswelle, die sowohl Hardware als auch Software betrifft. Neue Lasertypen mit höherer Energieeffizienz, adaptive Optiken und KI-gestützte Prozessüberwachung verändern die Art und Weise, wie geschnitten wird. Maschinen lernen aus jedem Schnittvorgang, erkennen Abweichungen in Echtzeit und passen Parameter automatisch an. Das erhöht nicht nur die Präzision, sondern verringert auch den Materialverbrauch und Ausfallzeiten.

Zunehmend wichtig wird dabei die Integration in digitale Produktionsketten. Laserschneiden ist heute keine Insellösung mehr, sondern Teil von automatisierten Fertigungslinien – oft verbunden mit Robotertechnik, ERP-Systemen und digitalem Zwilling. Diese Vernetzung erlaubt es Unternehmen, von der Kundenanfrage bis zum fertigen Bauteil durchgehend digital zu arbeiten. Der gesamte Prozess wird nachvollziehbar, skalierbar und effizient – ein wesentlicher Schritt hin zur vollumfänglichen Industrie 4.0.

Ein Blick auf die wichtigsten Zukunftstrends:

- Künstliche Intelligenz zur Prozessoptimierung und Fehlererkennung in Echtzeit

- Grüne Laser zur besseren Verarbeitung von reflektierenden Metallen wie Kupfer

- Modulare Maschinenkonzepte, die sich flexibel anpassen und erweitern lassen

- Cloudbasierte Produktionsplattformen, über die Aufträge weltweit verteilt werden können

- Additive + Subtraktive Kombinationssysteme, bei denen Laser und 3D-Druck kooperieren

Diese Entwicklungen zeigen: Laserschneiden ist nicht nur eine hochentwickelte Schneidtechnologie – es ist ein strategischer Baustein für die Fertigung der Zukunft. Unternehmen, die jetzt auf diese Technologie setzen, schaffen sich nicht nur einen Vorsprung in der Effizienz, sondern eröffnen sich völlig neue Geschäftsmodelle und Innovationsräume.

Warum jetzt der richtige Zeitpunkt ist

Laserschneiden hat sich vom Spezialverfahren zur universellen Kerntechnologie der modernen Fertigung entwickelt. Ob bei Einzelstücken im Handwerk oder Großserien in der Industrie – die Vorteile in puncto Präzision, Flexibilität und Digitalisierung sind überzeugend. Mit minimalem Materialeinsatz, hohem Automatisierungsgrad und einfacher Integration in bestehende Produktionsprozesse ist Laserschneiden ein echter Zukunftstreiber.

Gerade kleine und mittlere Unternehmen profitieren dabei von neuen Angeboten. Ohne große Investitionen können sie hochpräzise Bauteile fertigen lassen, flexibel auf Kundenwünsche reagieren und selbst komplexe Konstruktionen schnell umsetzen. Die Technologie demokratisiert den Zugang zu Hightech – und das bei überschaubaren Kosten und geringer Einstiegshürde.

Wer sich dem Wandel nicht verschließt, sondern ihn aktiv mitgestaltet, wird nicht nur effizienter produzieren, sondern auch langfristig wettbewerbsfähig bleiben. Laserschneiden auf dem Vormarsch: Präzisionstechnologie für Industrie und Handwerk – das ist keine Zukunftsmusik, sondern Realität. Und sie beginnt genau jetzt.